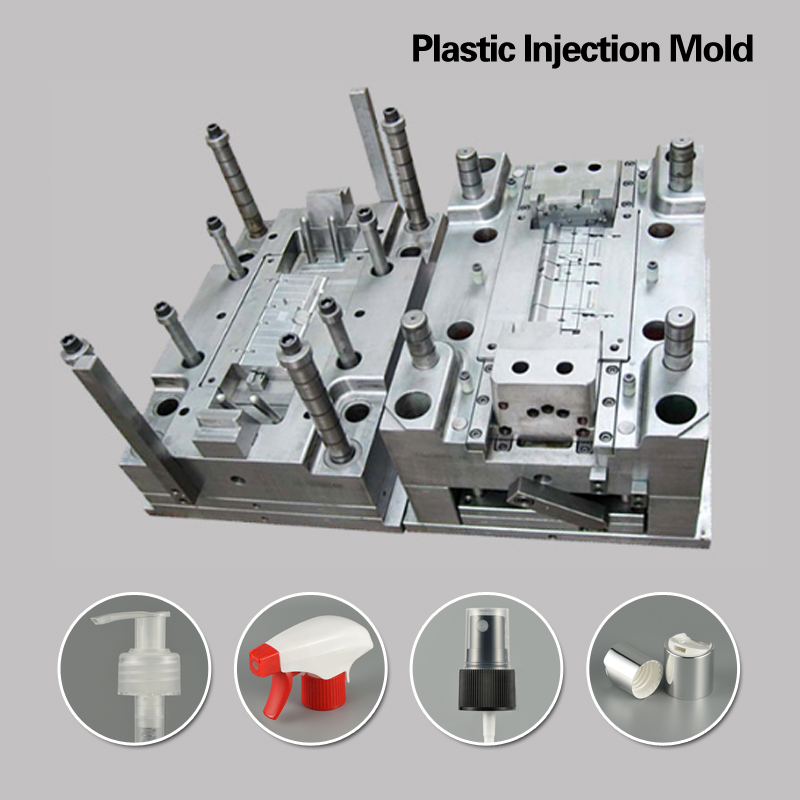

Инжекционните форми могат да произвеждат различни продукти

Продукти за лична хигиена: Инжекционните форми могат да се използват за производство на артикули като бутилки за шампоан, дозатори за сапун, и помпи за лосиони.

Почистващи препарати: Инжекционните форми могат да се използват за производство на бутилки със спрей, задействащи пръскачки, и други видове контейнери за почистващи продукти.

Опаковка за козметика: Шприцформите могат да се използват за направата на тубички за спирала, кутии за червило, и други видове козметични опаковки.

Опаковка на аромат: Инжекционните форми могат да се използват за производство на бутилки за парфюми, пулверизатори, и други компоненти за опаковане на аромати.

Като цяло, леенето под налягане е широко използван производствен процес в ежедневната химическа промишленост, тъй като позволява висококачествено производство в голям обем, последователни продукти.

Процес на производство на шприцформи

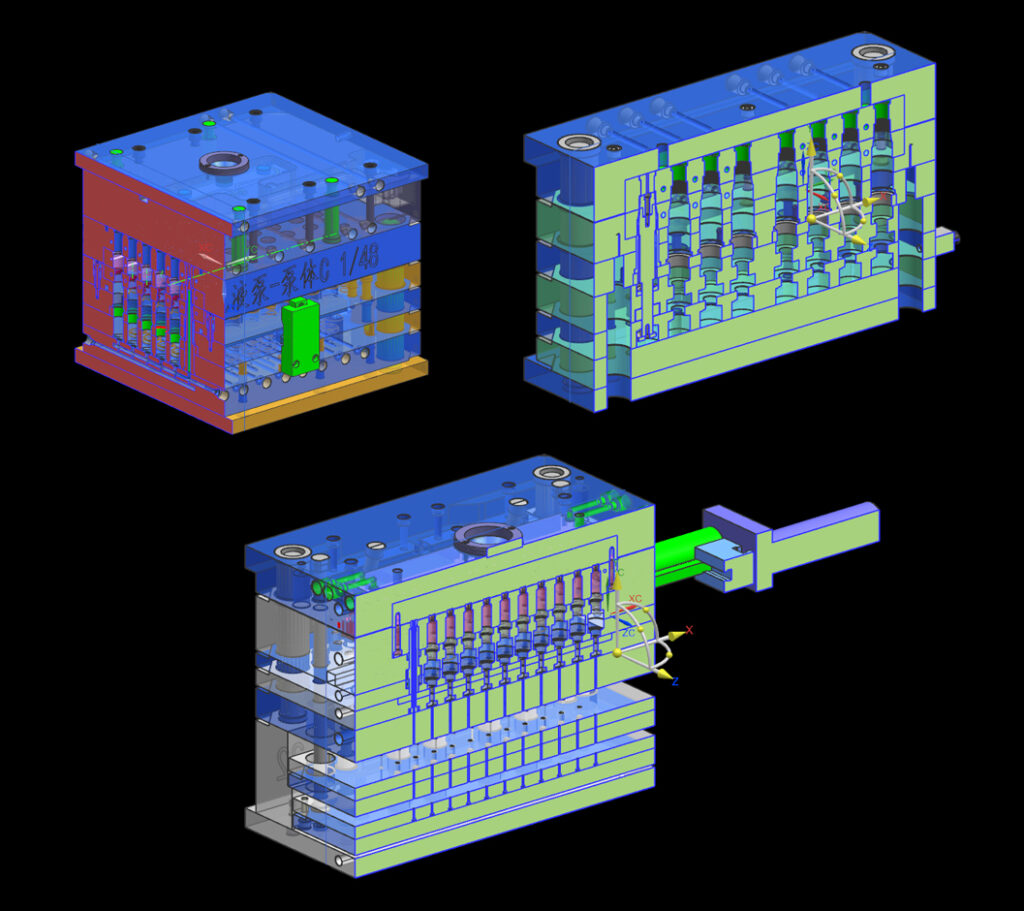

стъпка 1: Проектиране на матрицата

Първата стъпка в производството на шприцформа е да се проектира матрицата с помощта на компютърно проектиране (CAD) софтуер. Дизайнерът на матрицата ще създаде 3D модел на детайла, който ще бъде произведен, като се вземат предвид фактори като дебелина на стената, местоположение на портата, и материален поток. Дизайнерът на матрицата също ще определи размера и формата на матрицата, броят на кухините (броя на частите, които формата може да произведе наведнъж), и всякакви допълнителни функции като охлаждащи канали.

стъпка 2: Създаване на прототип

Преди да бъде произведена крайната форма, създава се прототип за тестване на дизайна и извършване на необходимите корекции. Прототипът може да бъде създаден с помощта на различни техники, като 3D печат или CNC обработка. След като прототипът е тестван и одобрен, дизайнерът на формата може да премине към следващата стъпка.

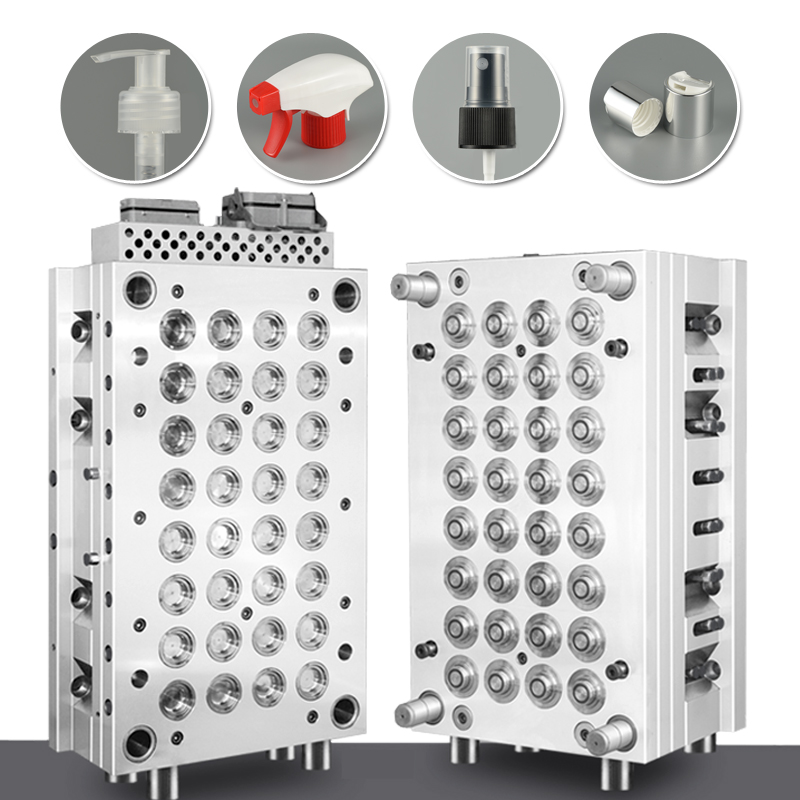

стъпка 3: Производство на матрицата

Формата се създава чрез машинна обработка на кухините и сърцевините на матрицата от метален блок, обикновено алуминий или стомана. Този процес може да се извърши с помощта на CNC машини или други видове машинно оборудване. След това матрицата се полира и завършва, за да се гарантира, че пластмасовите части, произведени от матрицата, са с високо качество.

стъпка 4: Добавяне на компоненти

След като формата е обработена и завършена, компоненти като ежекторни щифтове, леечни втулки, и водещите щифтове се добавят към формата. Тези компоненти помагат да се контролира процеса на леене под налягане и гарантират, че пластмасовите части се произвеждат правилно.

стъпка 5: Тестване на матрицата

След като формата е готова, той е тестван, за да се гарантира, че работи правилно. Това включва инжектиране на разтопена пластмаса във формата и производство на тестова част. След това тестовата част се проверява, за да се гарантира, че отговаря на спецификациите на дизайна и стандартите за качество.

стъпка 6: Масова продукция

След като формата е тествана и одобрена, може да се използва за масово производство. Формата се монтира в машина за леене под налягане, и машината е настроена да произвежда желания брой части. Пластмасата се инжектира в кухините на формата, и готовите части се изваждат от формата.

В заключение, производството на шприцформи е сложен и прецизен процес, който изисква внимателно планиране и внимание към детайла. Дизайнерът на формата трябва да създаде дизайн, който взема предвид всички фактори, които ще повлияят на крайната част, и самата форма трябва да бъде обработена според точните спецификации. въпреки това, с правилния дизайн и производствен процес, шприцформите могат да произвеждат висококачествени пластмасови части ефективно и рентабилно.