با بهبود نیازهای مردم برای بسته بندی و دکوراسیون محصول, استفاده از چاپ انتقال آب روز به روز گسترده تر می شود. اصل چاپ غیرمستقیم و اثر چاپ عالی بسیاری از مشکلات تزیین سطح محصولات با شکل خاص را حل می کند و عمدتاً برای انتقال گرافیک و متون روی سطح محصولات با اشکال پیچیده استفاده می شود..

قدردانی از موارد محصول انتقال آب:

مقدمه ای بر اصل کار فرآیند چاپ انتقال آب

ویژگی های فرآیند:

اصل چاپ غیرمستقیم انتقال آب و اثر چاپ عالی بسیاری از مشکلات دکوراسیون سطح محصول را حل می کند, و عمدتا برای انتقال تصویر و متن بر روی سطح محصولات با اشکال پیچیده استفاده می شود.

انتخاب مواد اولیه اصلی:

هنگام انتخاب مواد اولیه برای چاپ انتقال آب برای جلوه ها و خواص سطحی مختلف, روش های پردازش متفاوتی با توجه به مواد مختلف قطعه کار و رنگ قطعه کار مربوط به رنگ پس از اتمام انتقال وجود دارد..

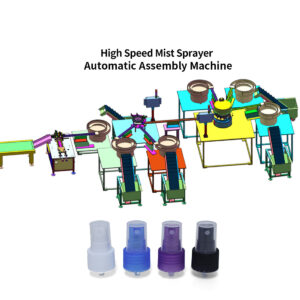

تجهیزات رایج برای فرآیند چاپ انتقال آب:

تجهیزات پوشش فیلم, تجهیزات شستشو, تجهیزات خشک کردن, تجهیزات سمپاشی.

جزئیات فرآیند هر مرحله:

در ادامه به معرفی دقیق عملیات و اقدامات احتیاطی بخش فرآیند انتقال آب می پردازیم.

1. آغازگر: ضد آلودگی, چربی زدایی, زدودن زنگ, حذف ناخالصی یا شعله کاری با توجه به مواد قطعه کار که قرار است منتقل شود;

2. خشک کردن: با توجه به ماهیت پرایمر دمای مناسب را برای خشک شدن پرایمر انتخاب کنید;

3. انتخاب فیلم: الگوی قبل از انتقال را انتخاب کنید یا آن را با توجه به راه حل ارائه شده توسط مشتری سفارشی کنید;

4. فیلم را تنظیم کنید: کاغذ فیلم را به همان اندازه قطعه کار که قرار است منتقل کنید، ببرید, و آن را صاف روی سطح آب قرار دهید (سمت چاپ رو به پایین است);

5. فعال سازی: هنگامی که کاغذ فیلم بر روی سطح آب برای 60-90 ثانیه, فعال کننده را به طور یکنواخت روی کاغذ فیلم اسپری کنید. فیلم انتقال آب را صاف روی سطح آب مخزن آب انتقال دهید, با لایه گرافیکی رو به بالا, آب مخزن آب را تمیز و اصولاً در حالت خنثی نگه دارید. اسپری یکنواخت روی سطح گرافیکی با یک فعال کننده برای فعال کردن لایه گرافیکی و جدا شدن آسان از فیلم حامل. فعال کننده یک حلال مخلوط آلی است که عمدتاً از هیدروکربن های معطر تشکیل شده است, که می تواند به سرعت پلی وینیل الکل را حل کرده و از بین ببرد اما به لایه گرافیکی آسیب نمی رساند و گرافیک و متن را در حالت آزاد نگه می دارد..

6. چاپ انتقالی: در باره 5-10 چند ثانیه پس از اسپری کردن فعال کننده, قطعه کار انتقال تسمه را در زاویه 35 درجه نگه دارید تا کاغذ فیلم را از بالا به پایین تراز کنید و با سرعت یکسان فشار دهید.. مواردی که نیاز به انتقال آب دارند به تدریج در امتداد طرح کلی خود به فیلم انتقال آب نزدیک می شوند, و لایه گرافیکی تحت تاثیر فشار آب به آرامی به سطح محصول منتقل می شود. به دلیل چسبندگی ذاتی بین لایه جوهر و مواد چاپی یا پوشش خاص چسبندگی ایجاد می شود.. در طول فرآیند انتقال, سرعت لمینیت زیرلایه و فیلم پوشش داده شده با آب باید یکنواخت نگه داشته شود تا از چروک شدن فیلم و تصاویر و متون ناخوشایند جلوگیری شود.. در اصل, باید اطمینان حاصل شود که گرافیک ها و متون به درستی کشیده شده اند, و تا حد امکان باید از همپوشانی اجتناب شود, به خصوص در تقاطع. همپوشانی بیش از حد به افراد احساس درهم ریختگی می دهد. هر چه محصول پیچیده تر باشد, نیازهای عملیاتی بالاتر است.

دمای آب یک پارامتر مهم است که بر کیفیت انتقال تاثیر می گذارد.

اگر دمای آب خیلی پایین باشد, حلالیت لایه بستر ممکن است کاهش یابد; اگر دمای آب خیلی بالا باشد, به راحتی می توان به گرافیک و متون آسیب وارد کرد, باعث تغییر شکل گرافیک و متون می شود. مخزن آب انتقالی می تواند از یک دستگاه کنترل دمای خودکار برای کنترل دمای آب در یک محدوده پایدار استفاده کند. برای قطعات کار در مقیاس بزرگ با اشکال نسبتا ساده و یکنواخت, همچنین می توان به جای عملیات دستی از تجهیزات ویژه انتقال آب استفاده کرد, مانند قطعات کار استوانه ای, که بر روی محور چرخان ثابت شده و برای انتقال لایه گرافیکی روی سطح فیلم می چرخند..

7. خیس خوردن: قطعه کار انتقال را حدودا خیس کنید 30 ثانیه, به طوری که جوهر بتواند با ثبات بیشتری به قطعه کار متصل شود;

8. آبکشی کنید: قطعه کار را از مخزن آب خارج کنید, لایه باقیمانده را بردارید, و سپس لایه شناور را که روی سطح محصول ثابت نشده است با آب تمیز بشویید. توجه داشته باشید که فشار آب نباید خیلی زیاد باشد, در غیر این صورت به راحتی به گرافیک منتقل شده آسیب می رساند.

9. خشک کردن: برای تسهیل خشک شدن کامل جوهر انتقال و افزایش ثبات چسبندگی، رطوبت سطح محصول را حذف کنید.. می توان آن را با سشوار خشک کرد, یا محصول را می توان در جعبه خشک کن خشک کرد. دمای خشک شدن محصولات پلاستیکی نباید خیلی بالا باشد, در باره 50 به 60 درجه سانتی گراد. اگر دما خیلی بالا باشد, بستر ممکن است تغییر شکل داده باشد; دمای خشک شدن فلز, شیشه, سرامیک, و مواد دیگر را می توان به طور مناسب افزایش داد.

10. درمان پوشش بالا: به منظور افزایش مقاومت لایه گرافیکی در برابر محیط, سطح باید اسپری شود. برای اسپری رنگ, می توان از لاک بر پایه حلال استفاده کرد, که می توان آن را به طور طبیعی خشک کرد و یا بعد از سمپاشی حرارت داد; از لاک UV نیز می توان استفاده کرد, که در اثر اشعه ماوراء بنفش پخت و خشک می شود. متقابلا, پخت UV برای الزامات حفاظت از محیط زیست مناسب تر است. لاک مبتنی بر حلال باید با سخت کننده نگهدارنده مخلوط شود. مثلا, لاک چاپ انتقال آب تولید شده توسط یک سازنده خاص، لاکی با رزین پلی اورتان به عنوان چسب است., که باید با هاردنر PU پلی اورتان استفاده شود; ضخامت پوشش را می توان از آن عبور داد مقدار مناسبی رقیق کننده اضافه کنید تا ویسکوزیته لاک را کنترل کنید.; مراقب باشید در فر خشک نشود. برای مواد مختلف چاپ, لاک اسپری نیز به سه نوع تقسیم می شود, یعنی لاک مناسب برای مواد پلاستیکی, لاک مناسب برای مواد انعطاف پذیر, و لاک مناسب برای مواد غیر جاذب مانند فلز و شیشه.

فرآیند انتقال واترمارک

سطح زیر لایه تمیز برای انتقال با کیفیت بالا ضروری است, و این برای هر فرآیند چاپی یکسان است. قبل از انتقال اطمینان حاصل کنید که بستر کاملاً در معرض دید قرار گرفته است. علاوه بر این, یک محیط کاری تمیز و مرتب برای چسبندگی نزدیک لایه جوهر انتقالی به سطح بستر مناسب است., و غبار شناور در هوا به احتمال زیاد بر اثر انتقال تأثیر می گذارد.

فعال سازی کاغذ انتقال واترمارک

کاغذ انتقال واترمارک به دو دسته کاغذ انتقال واترمارک قابل جدا شدن و کاغذ انتقال واترمارک حل شونده تقسیم می شود.

تصویر و متن کاغذ انتقال واترمارک قابل جداسازی را می توان پس از فعال سازی از بستر جدا کرد تا انتقال حاصل شود.; پس از اینکه کاغذ انتقال واترمارک در حال حل شدن فعال شد, بستر در آب حل می شود, و تصویر و متن در حالت آزاد برای رسیدن به انتقال هستند.

فعالسازی کاغذ انتقال واترمارک با فعالسازی فیلم انتقال با پوشش آب متفاوت است. فقط کاغذ انتقال را در آب غوطه ور می کند تا تصویر و متن را بدون حلال خاصی از بستر جدا کند. همانطور که در شکل زیر نشان داده شده است, فرآیند ساده تر است.

فرآیند خاص فعالسازی کاغذ انتقال واترمارک: ابتدا کاغذ انتقال آب گرافیکی را که باید منتقل شود به مشخصات مورد نیاز برش دهید, آن را در یک مخزن آب تمیز قرار دهید, و حدوداً آن را خیس کنید 20 چند ثانیه برای جدا کردن ماسک از بستر, و برای انتقال آماده شوید. آماده.

پردازش کاغذ انتقال واترمارک: فرآیند در شکل زیر نشان داده شده است, کاغذ انتقال آب را بیرون بیاورید و به آرامی روی سطح بستر ببندید, سطح گرافیکی را با یک سوهان خراش دهید تا آب آن خارج شود, گرافیک و متن را در موقعیت مشخص شده نگه دارید, و خشک طبیعی انجام دهید.

برای کاغذ انتقال واترمارک جدا شونده, آن را به طور طبیعی خشک کنید و سپس آن را در فر قرار دهید تا خشک شود تا چسبندگی تصویر و متن بهبود یابد. دمای خشک شدن حدود 100 درجه سانتی گراد. زیرا روی سطح کاغذ انتقال واترمارک جداشونده لایه ای از لاک محافظ وجود دارد, نیازی به محافظت در برابر اسپری نیست. با این حال, هیچ لایه محافظی روی سطح کاغذ انتقال واترمارک محلول وجود ندارد. پس از خشک شدن طبیعی باید با لاک اسپری شود, و لاک اشعه ماوراء بنفش باید با دستگاه کیور پخت شود.

هنگام پاشیدن لاک, برای جلوگیری از ریزش گرد و غبار روی سطح باید توجه داشته باشید, در غیر این صورت, ظاهر محصول به شدت تحت تاثیر قرار خواهد گرفت. کنترل ضخامت پوشش با تنظیم ویسکوزیته و پاشش مقدار لاک به دست می آید.. پاشش زیاد به راحتی باعث از بین رفتن یکنواختی می شود. برای بسترهایی با سطح انتقال بزرگ, با استفاده از چاپ روی صفحه برای لعاب می توان پوشش ضخیم تری به دست آورد, که همچنین یک اقدام حفاظتی بسیار مؤثر است.