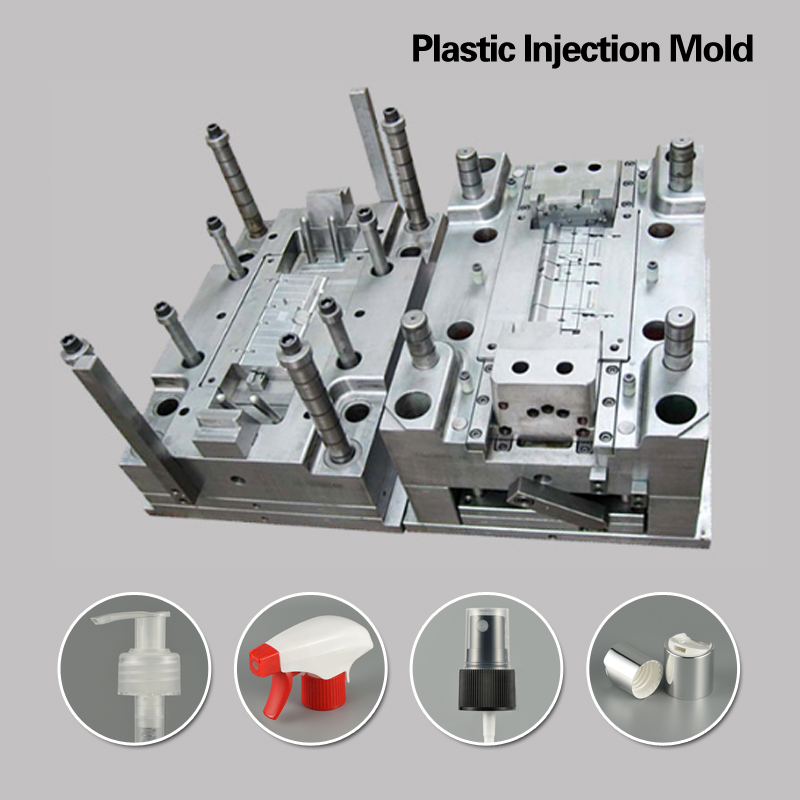

Калапи за инјектирање можат да произведат различни производи

Производи за лична нега: Калапи за инјектирање може да се користат за производство на предмети како што се шишиња за шампони, диспензери за сапун, и пумпи за лосиони.

Производи за чистење: Калапи за инјектирање може да се користат за производство на шишиња со спреј, активирачки распрскувачи, и други видови контејнери со производи за чистење.

Пакување на козметика: Калапи за инјектирање може да се користат за правење цевки за маскара, футроли за кармин, и други видови на козметичко пакување.

Пакување со мирис: Калапи за инјектирање може да се користат за производство на шишиња парфеми, атомизатори, и други компоненти за пакување на мириси.

Севкупно, обликувањето со инјектирање е широко користен производствен процес во секојдневната хемиска индустрија, бидејќи овозможува висококвалитетно производство со висок обем, конзистентни производи.

Процес на производство на мувла за инјектирање

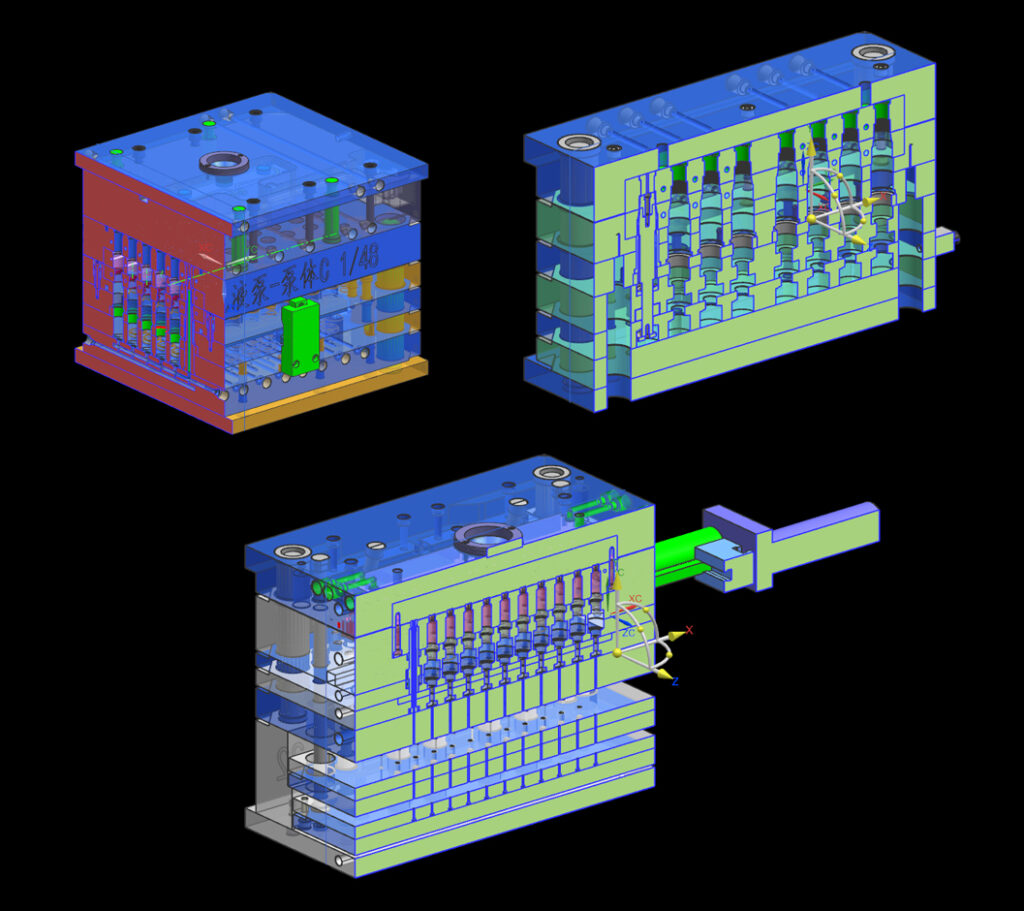

Чекор 1: Дизајнирање на калапот

Првиот чекор во производството на калап за инјектирање е дизајнирање на калапот користејќи компјутерски потпомогнат дизајн (CAD) софтвер. Дизајнерот на мувла ќе создаде 3Д модел на делот што ќе се произведе, земајќи ги предвид факторите како што се дебелината на ѕидот, локација на портата, и проток на материјал. Дизајнерот на мувла ќе ја одреди и големината и обликот на калапот, бројот на шуплини (бројот на делови што мувлата може да ги произведе одеднаш), и сите дополнителни функции како канали за ладење.

Чекор 2: Креирање на прототип

Пред да се произведе финалниот калап, се создава прототип за да се тестира дизајнот и да се направат сите неопходни прилагодувања. Прототипот може да се создаде со користење на различни техники, како 3D печатење или CNC обработка. Откако прототипот е тестиран и одобрен, дизајнерот на мувла може да продолжи на следниот чекор.

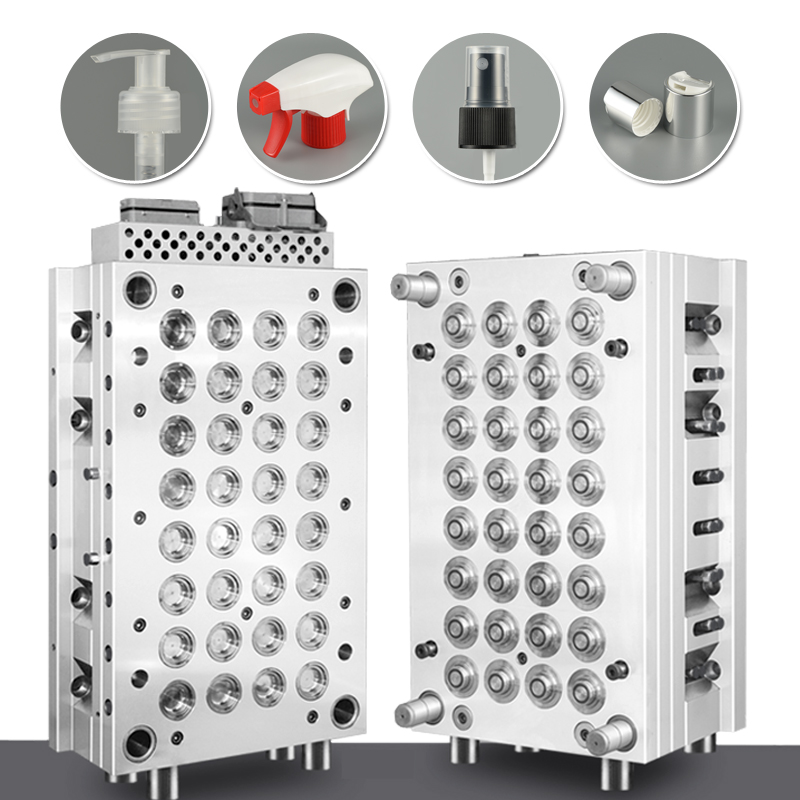

Чекор 3: Производство на мувла

Калапот се создава со обработка на шуплините и јадрата на мувлата од метален блок, обично алуминиум или челик. Овој процес може да се направи со помош на CNC машини или други видови опрема за обработка. Калапот потоа се полира и завршува за да се осигура дека пластичните делови произведени од калапот се со висок квалитет.

Чекор 4: Додавање на компоненти

Откако калапот е обработен и завршен, компоненти како што се игличките за исфрлање, чаури од спру, а во калапот се додаваат иглички за водење. Овие компоненти помагаат да се контролира процесот на вбризгување и да се осигура дека пластичните делови се произведуваат правилно.

Чекор 5: Тестирање на калапот

Откако ќе заврши калапот, тој е тестиран за да се осигура дека работи правилно. Ова вклучува инјектирање стопена пластика во калапот и производство на тест дел. Тестниот дел потоа се испитува за да се осигура дека ги исполнува спецификациите за дизајн и стандардите за квалитет.

Чекор 6: Масовно производство

Откако калапот е тестиран и одобрен, може да се користи за масовно производство. Калапот е инсталиран во машина за шприц, и машината е поставена да го произведува саканиот број делови. Пластиката се инјектира во шуплините на мувлата, а готовите делови се исфрлаат од калапот.

Во заклучок, производството на калапи за инјектирање е сложен и прецизен процес кој бара внимателно планирање и внимание на деталите. Дизајнерот на мувла мора да создаде дизајн кој ќе ги земе предвид сите фактори кои ќе влијаат на завршниот дел, а самиот калап мора да биде обработен според точните спецификации. Сепак, со правилен дизајн и производствен процес, Калапи за инјектирање можат ефикасно и економично да произведуваат висококвалитетни пластични делови.