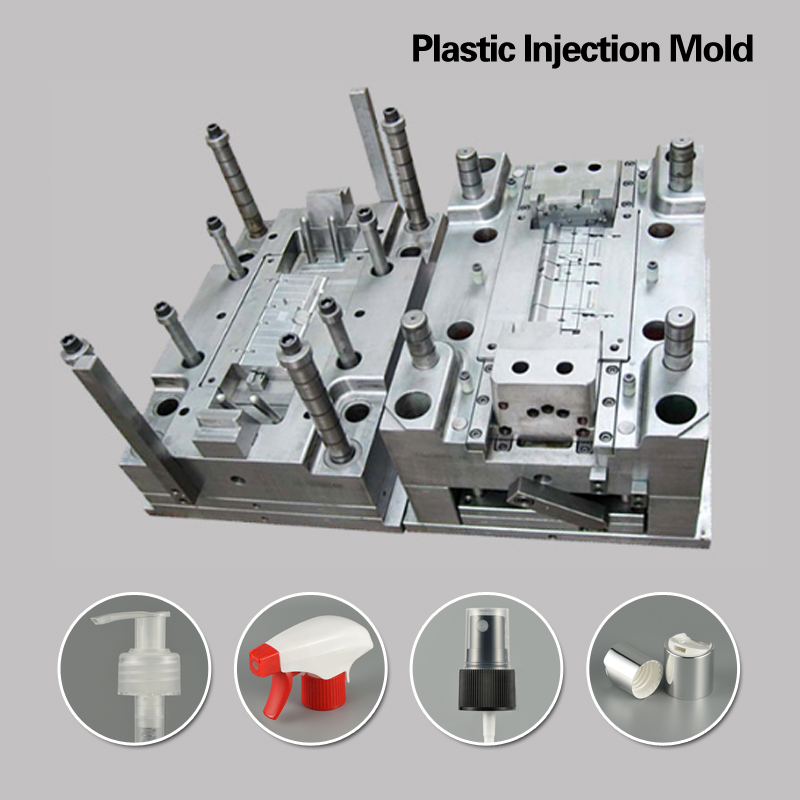

Пресс-формы для литья под давлением могут производить различные продукты

Средства личной гигиены: Формы для литья под давлением можно использовать для производства таких предметов, как бутылки для шампуня., дозаторы мыла, и насосы для лосьонов.

Чистящие средства: Формы для литья под давлением можно использовать для изготовления аэрозольных баллончиков., триггерные распылители, и другие виды емкостей для чистящих средств.

Упаковка косметики: Формы для литья под давлением можно использовать для изготовления тюбиков для туши., футляры для губной помады, и другие виды косметической упаковки.

Упаковка аромата: Формы для литья под давлением можно использовать для изготовления флаконов для духов., атомайзеры, и другие компоненты упаковки ароматов.

Общий, литье под давлением - широко используемый производственный процесс в повседневной химической промышленности., поскольку это позволяет производить высококачественную продукцию в больших объемах., последовательные продукты.

Процесс производства пресс-форм для литья под давлением

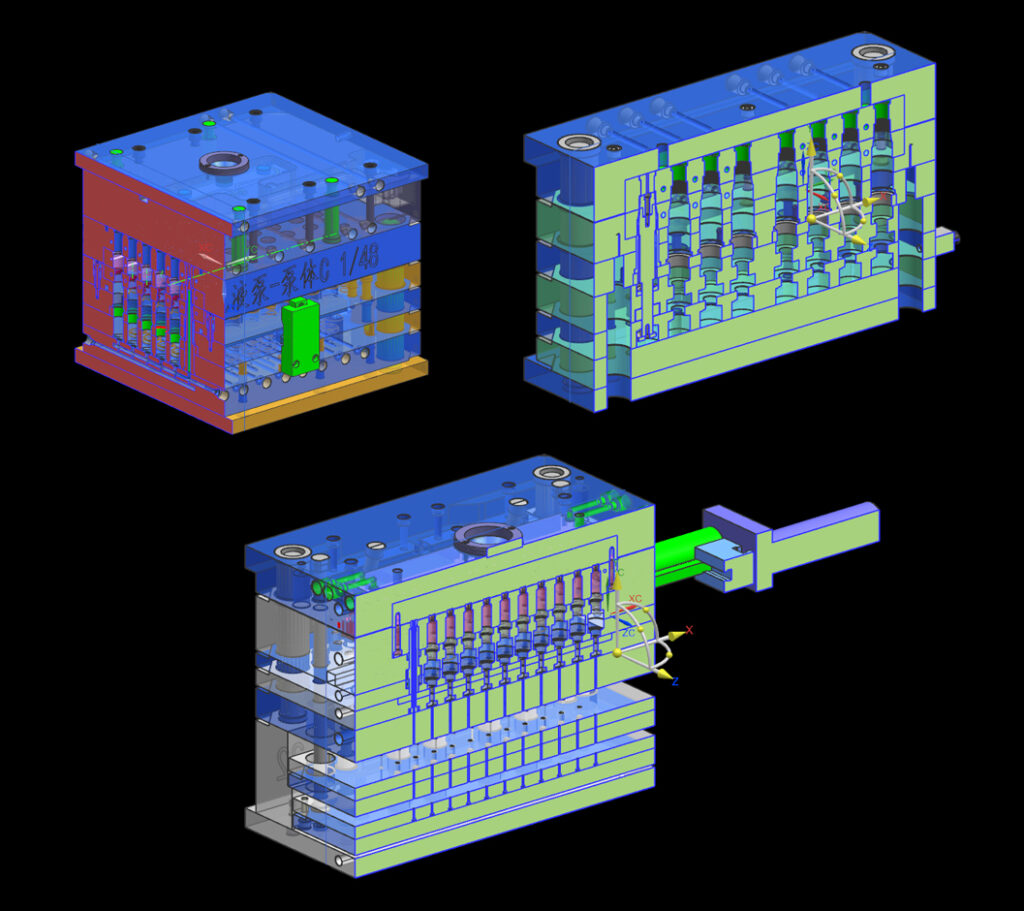

Шаг 1: Проектирование пресс-формы

Первым шагом в производстве пресс-формы для литья под давлением является проектирование пресс-формы с использованием компьютерного проектирования. (САПР) программное обеспечение. Конструктор пресс-форм создаст 3D-модель детали, которую нужно изготовить., принимая во внимание такие факторы, как толщина стенки, расположение ворот, и материальный поток. Дизайнер пресс-формы также определяет размер и форму пресс-формы., количество полостей (количество деталей, которые пресс-форма может производить одновременно), и любые дополнительные функции, такие как охлаждающие каналы.

Шаг 2: Создание прототипа

Перед изготовлением окончательной формы, создается прототип для проверки конструкции и внесения необходимых корректировок. Прототип может быть создан с использованием различных методов., например, 3D-печать или обработка на станках с ЧПУ.. После того, как прототип протестирован и одобрен, конструктор пресс-формы может перейти к следующему шагу.

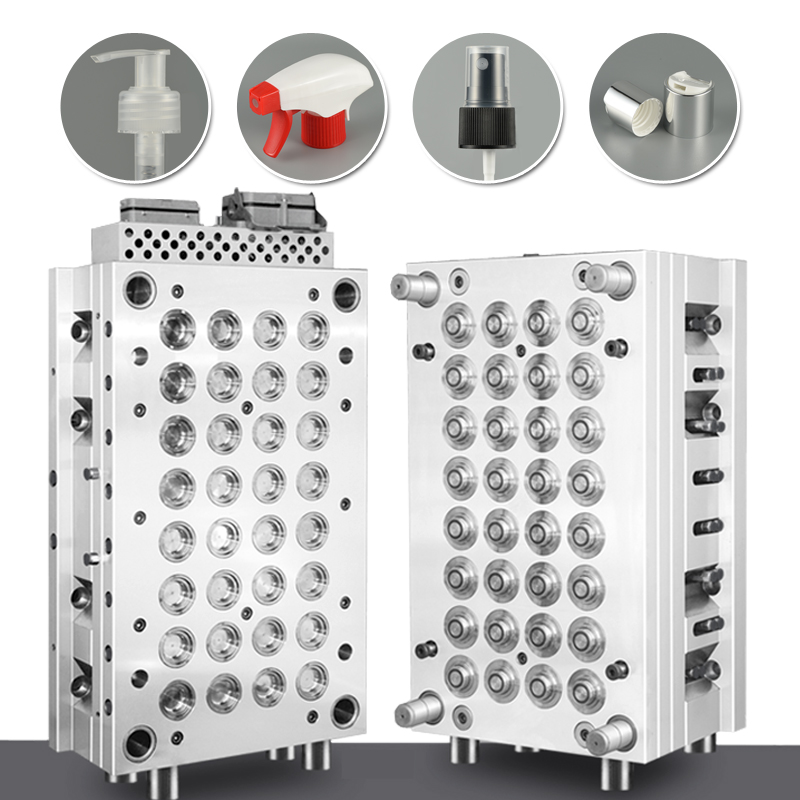

Шаг 3: Изготовление формы

Форма создается путем механической обработки полостей формы и стержней из блока металла., обычно алюминий или сталь. Этот процесс может быть выполнен с использованием станков с ЧПУ или другого типа обрабатывающего оборудования.. Затем форма полируется и завершается, чтобы гарантировать высокое качество пластиковых деталей, изготовленных с помощью формы..

Шаг 4: Добавление компонентов

После того, как пресс-форма обработана и закончена, компоненты, такие как штифты выталкивателя, литниковые втулки, и направляющие штифты добавляются в пресс-форму. Эти компоненты помогают контролировать процесс литья под давлением и обеспечивают правильное изготовление пластиковых деталей..

Шаг 5: Тестирование формы

Как только форма готова, он протестирован, чтобы убедиться, что он работает правильно. Это включает в себя впрыск расплавленного пластика в форму и изготовление тестовой детали.. Затем тестовая деталь проверяется, чтобы убедиться, что она соответствует проектным спецификациям и стандартам качества..

Шаг 6: Массовое производство

После того, как пресс-форма была протестирована и одобрена, его можно использовать для массового производства. Форма устанавливается в термопластавтомат., и станок настроен на производство нужного количества деталей. Пластик впрыскивается в полости пресс-формы., и готовые детали выталкиваются из пресс-формы.

В заключение, Производство пресс-форм для литья под давлением — сложный и точный процесс, требующий тщательного планирования и внимания к деталям.. Разработчик пресс-формы должен создать проект, учитывающий все факторы, влияющие на конечную деталь., и сама пресс-форма должна быть обработана в соответствии с точными спецификациями. Однако, с правильным дизайном и производственным процессом, пресс-формы для литья под давлением позволяют эффективно и экономично производить высококачественные пластмассовые детали..