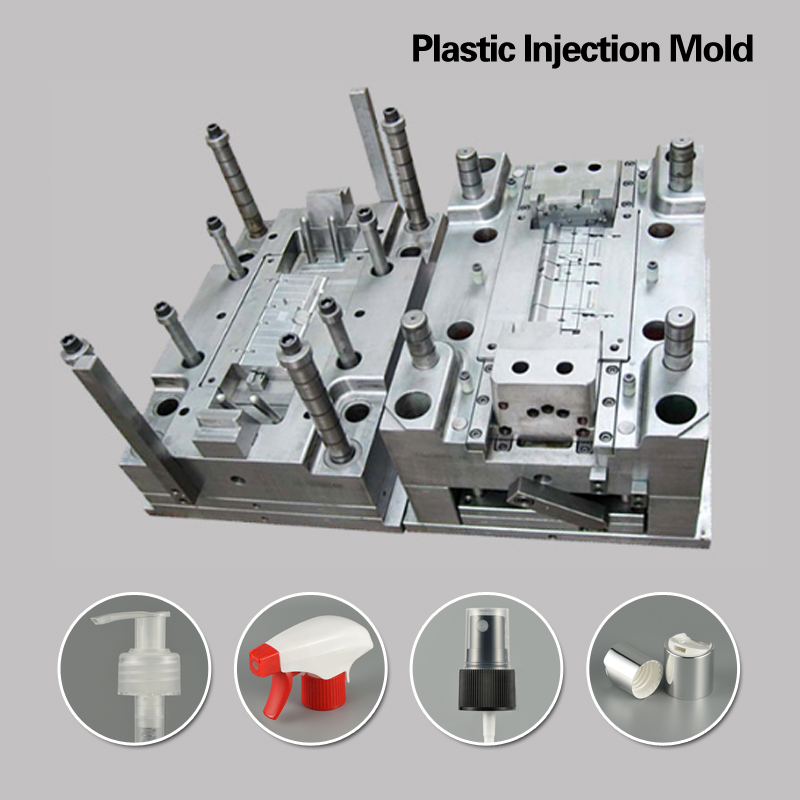

Калупи за ињектирање могу произвести различите производе

Производи за личну негу: Калупи за ињекције се могу користити за производњу предмета као што су боце шампона, дозатори сапуна, и лосион пумпе.

Средства за чишћење: Калупи за ињектирање могу се користити за производњу боца са спрејом, окидач прскалица, и друге врсте посуда за производе за чишћење.

Паковање козметике: Калупи за ињектирање могу се користити за прављење туба за маскару, кутије за ружеве, и друге врсте козметичке амбалаже.

Паковање мириса: Калупи за ињектирање могу се користити за производњу бочица парфема, атомизери, и друге компоненте за паковање мириса.

Свеукупно, бризгање је широко коришћен производни процес у свакодневној хемијској индустрији, јер омогућава производњу великог обима високог квалитета, доследни производи.

Процес производње калупа за бризгање

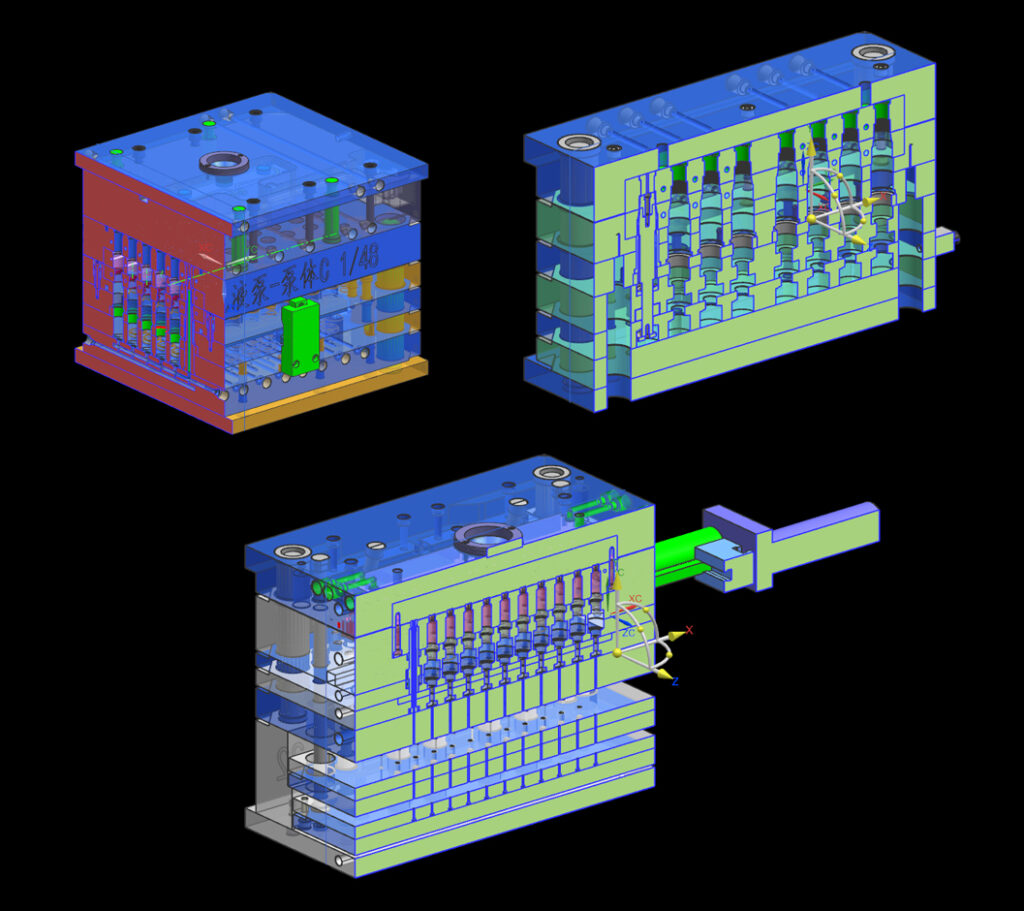

Корак 1: Дизајнирање калупа

Први корак у производњи калупа за ињектирање је дизајнирање калупа коришћењем компјутерски потпомогнутог дизајна (ЦАД) софтвер. Дизајнер калупа ће креирати 3Д модел дела који ће бити произведен, узимајући у обзир факторе као што су дебљина зида, локација капије, и проток материјала. Дизајнер калупа ће такође одредити величину и облик калупа, број шупљина (број делова које калуп може произвести одједном), и све додатне функције као што су канали за хлађење.

Корак 2: Креирање прототипа

Пре него што се произведе завршни калуп, креира се прототип да тестира дизајн и изврши сва потребна подешавања. Прототип се може креирати коришћењем различитих техника, као што је 3Д штампа или ЦНЦ обрада. Када је прототип тестиран и одобрен, дизајнер калупа може да пређе на следећи корак.

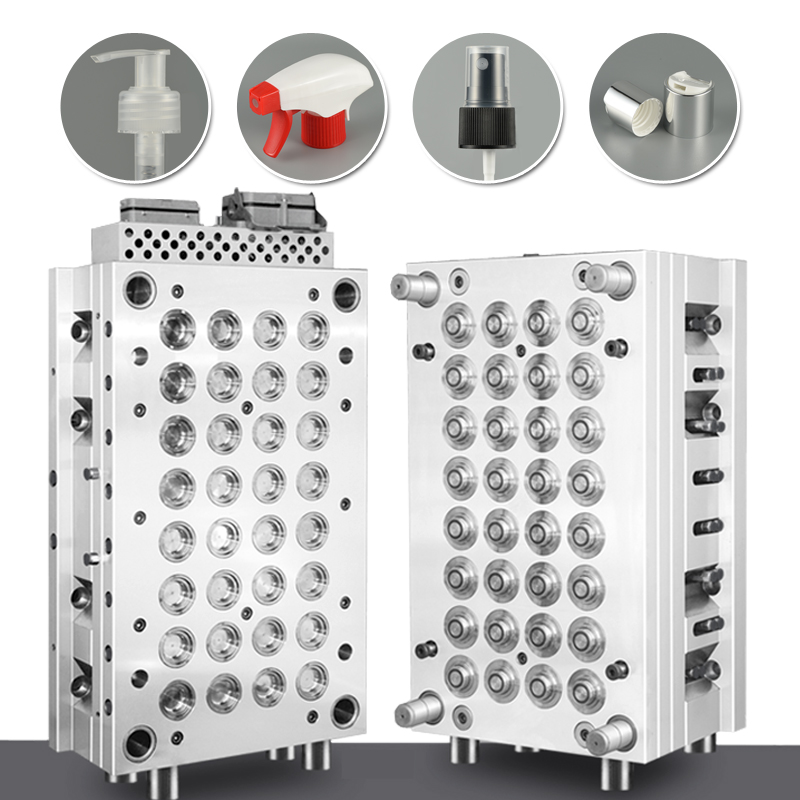

Корак 3: Производња калупа

Калуп се ствара машинском обрадом калупних шупљина и језгара од металног блока, обично алуминијум или челик. Овај процес се може обавити помоћу ЦНЦ машина или других врста опреме за обраду. Калуп се затим полира и дорађује како би се осигурало да су пластични делови произведени калупом високог квалитета.

Корак 4: Додавање компоненти

Након што је калуп машински обрађен и завршен, компоненте као што су игле за избацивање, спруе бусхингс, а у калуп се додају игле за вођење. Ове компоненте помажу у контроли процеса бризгања и осигуравају да се пластични делови правилно производе.

Корак 5: Тестирање калупа

Када је калуп завршен, тестиран је како би се осигурало да исправно ради. Ово укључује убризгавање растопљене пластике у калуп и производњу тестног дела. Тестни део се затим испитује како би се осигурало да испуњава спецификације дизајна и стандарде квалитета.

Корак 6: Масовна производња

Након што је калуп тестиран и одобрен, може се користити за масовну производњу. Калуп се уграђује у машину за бризгање, а машина је подешена да производи жељени број делова. Пластика се убризгава у шупљине калупа, а готови делови се избацују из калупа.

У закључку, производња калупа за бризгање је сложен и прецизан процес који захтева пажљиво планирање и пажњу на детаље. Дизајнер калупа мора да креира дизајн који узима у обзир све факторе који ће утицати на завршни део, а сам калуп мора бити машински обрађен према тачним спецификацијама. Међутим, са правим дизајном и производним процесом, калупи за ињектирање могу да производе висококвалитетне пластичне делове ефикасно и економично.