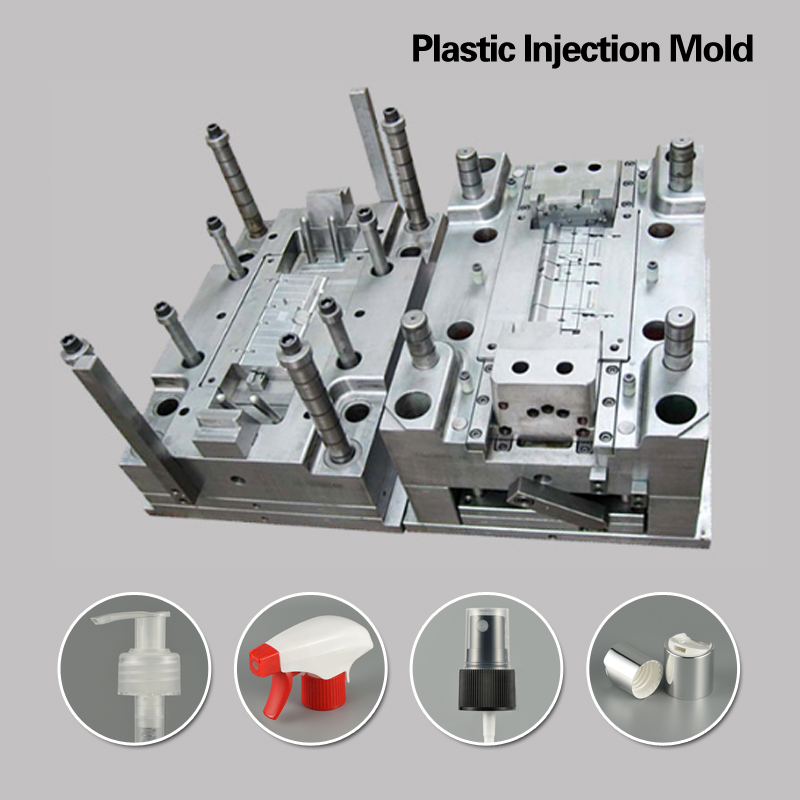

ఇంజెక్షన్ అచ్చులు వివిధ రకాల ఉత్పత్తులను ఉత్పత్తి చేయగలవు

వ్యక్తిగత సంరక్షణ ఉత్పత్తులు: షాంపూ బాటిల్స్ వంటి వస్తువులను ఉత్పత్తి చేయడానికి ఇంజెక్షన్ అచ్చులను ఉపయోగించవచ్చు, సబ్బు పంపిణీదారులు, మరియు లోషన్ పంపులు.

శుభ్రపరిచే ఉత్పత్తులు: స్ప్రే బాటిళ్లను తయారు చేయడానికి ఇంజెక్షన్ అచ్చులను ఉపయోగించవచ్చు, ట్రిగ్గర్ స్ప్రేయర్స్, మరియు ఇతర రకాల శుభ్రపరిచే ఉత్పత్తి కంటైనర్లు.

సౌందర్య సాధనాల ప్యాకేజింగ్: మాస్కరా ట్యూబ్లను తయారు చేయడానికి ఇంజెక్షన్ అచ్చులను ఉపయోగించవచ్చు, లిప్స్టిక్ కేసులు, మరియు ఇతర రకాల కాస్మెటిక్ ప్యాకేజింగ్.

సువాసన ప్యాకేజింగ్: పెర్ఫ్యూమ్ బాటిళ్లను ఉత్పత్తి చేయడానికి ఇంజెక్షన్ అచ్చులను ఉపయోగించవచ్చు, అటామైజర్లు, మరియు ఇతర సువాసన ప్యాకేజింగ్ భాగాలు.

మొత్తం, ఇంజెక్షన్ మౌల్డింగ్ అనేది రోజువారీ రసాయన పరిశ్రమలో విస్తృతంగా ఉపయోగించే తయారీ ప్రక్రియ, ఇది అధిక-నాణ్యత యొక్క అధిక-వాల్యూమ్ ఉత్పత్తిని అనుమతిస్తుంది, స్థిరమైన ఉత్పత్తులు.

ఇంజెక్షన్ అచ్చు ఉత్పత్తి ప్రక్రియ

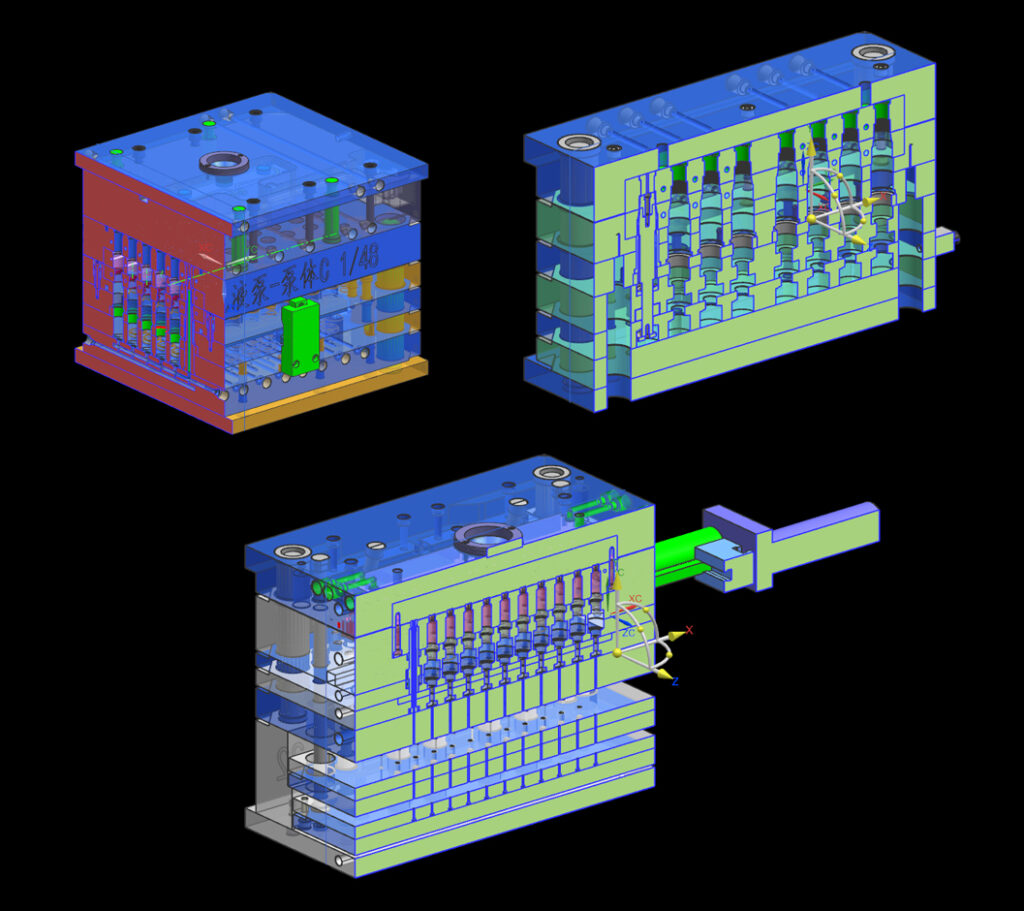

దశ 1: అచ్చు రూపకల్పన

ఇంజెక్షన్ అచ్చును ఉత్పత్తి చేయడంలో మొదటి దశ కంప్యూటర్-ఎయిడెడ్ డిజైన్ను ఉపయోగించి అచ్చును రూపొందించడం (CAD) సాఫ్ట్వేర్. అచ్చు డిజైనర్ ఉత్పత్తి చేయవలసిన భాగం యొక్క 3D నమూనాను సృష్టిస్తుంది, గోడ మందం వంటి అంశాలను పరిగణనలోకి తీసుకోవడం, గేట్ స్థానం, మరియు పదార్థ ప్రవాహం. అచ్చు రూపకర్త అచ్చు యొక్క పరిమాణం మరియు ఆకారాన్ని కూడా నిర్ణయిస్తారు, కావిటీస్ సంఖ్య (అచ్చు ఒకేసారి ఉత్పత్తి చేయగల భాగాల సంఖ్య), మరియు శీతలీకరణ ఛానెల్ల వంటి ఏవైనా అదనపు ఫీచర్లు.

దశ 2: ప్రోటోటైప్ను సృష్టిస్తోంది

చివరి అచ్చు ఉత్పత్తి చేయబడే ముందు, డిజైన్ను పరీక్షించడానికి మరియు ఏవైనా అవసరమైన సర్దుబాట్లు చేయడానికి ఒక నమూనా సృష్టించబడుతుంది. ప్రోటోటైప్ను వివిధ పద్ధతులను ఉపయోగించి సృష్టించవచ్చు, 3D ప్రింటింగ్ లేదా CNC మ్యాచింగ్ వంటివి. ప్రోటోటైప్ పరీక్షించబడి ఆమోదించబడిన తర్వాత, అచ్చు డిజైనర్ తదుపరి దశకు వెళ్లవచ్చు.

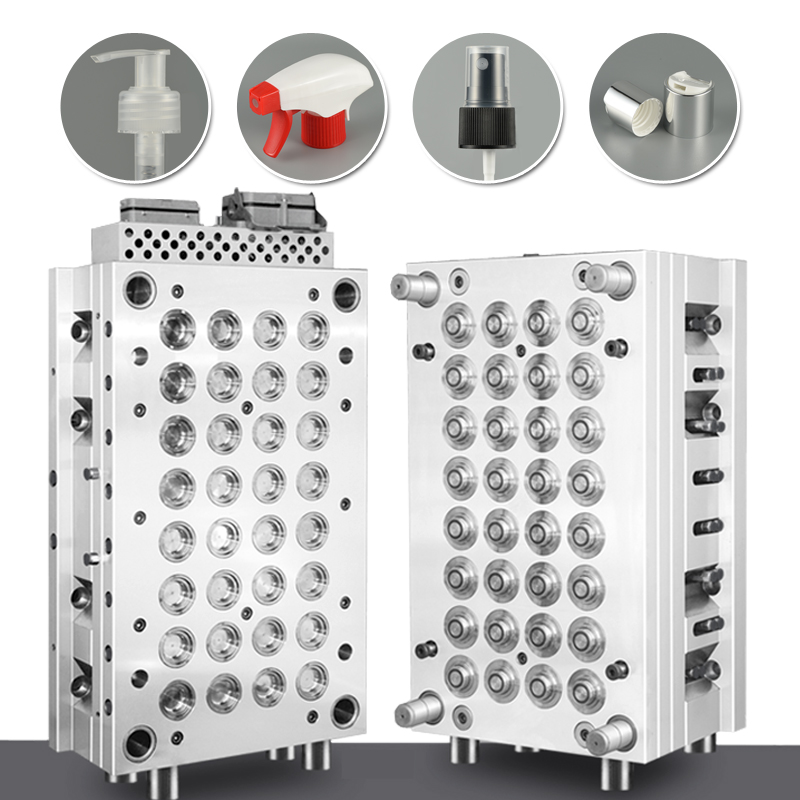

దశ 3: అచ్చును ఉత్పత్తి చేస్తోంది

మెటల్ బ్లాక్ నుండి అచ్చు కావిటీస్ మరియు కోర్లను మ్యాచింగ్ చేయడం ద్వారా అచ్చు సృష్టించబడుతుంది, సాధారణంగా అల్యూమినియం లేదా ఉక్కు. ఈ ప్రక్రియ CNC యంత్రాలు లేదా ఇతర రకాల మ్యాచింగ్ పరికరాలను ఉపయోగించి చేయవచ్చు. అచ్చు ద్వారా ఉత్పత్తి చేయబడిన ప్లాస్టిక్ భాగాలు అధిక నాణ్యతతో ఉన్నాయని నిర్ధారించడానికి అచ్చును పాలిష్ చేసి పూర్తి చేస్తారు.

దశ 4: భాగాలు కలుపుతోంది

అచ్చు యంత్రం మరియు పూర్తయిన తర్వాత, ఎజెక్టర్ పిన్స్ వంటి భాగాలు, స్ప్రూ బుషింగ్లు, మరియు గైడ్ పిన్స్ అచ్చుకు జోడించబడతాయి. ఈ భాగాలు ఇంజెక్షన్ మౌల్డింగ్ ప్రక్రియను నియంత్రించడంలో సహాయపడతాయి మరియు ప్లాస్టిక్ భాగాలు సరిగ్గా ఉత్పత్తి అయ్యేలా చూస్తాయి.

దశ 5: అచ్చును పరీక్షిస్తోంది

అచ్చు పూర్తయిన తర్వాత, ఇది సరిగ్గా పని చేస్తుందో లేదో నిర్ధారించడానికి పరీక్షించబడింది. ఇది కరిగిన ప్లాస్టిక్ను అచ్చులోకి ఇంజెక్ట్ చేయడం మరియు పరీక్ష భాగాన్ని ఉత్పత్తి చేయడం. డిజైన్ స్పెసిఫికేషన్లు మరియు నాణ్యతా ప్రమాణాలకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి పరీక్ష భాగం పరిశీలించబడుతుంది.

దశ 6: భారీ ఉత్పత్తి

అచ్చు పరీక్షించబడిన మరియు ఆమోదించబడిన తర్వాత, ఇది భారీ ఉత్పత్తికి ఉపయోగించవచ్చు. అచ్చు ఒక ఇంజెక్షన్ మోల్డింగ్ మెషీన్లో ఇన్స్టాల్ చేయబడింది, మరియు యంత్రం కావలసిన సంఖ్యలో భాగాలను ఉత్పత్తి చేయడానికి ఏర్పాటు చేయబడింది. ప్లాస్టిక్ అచ్చు కావిటీస్లోకి ఇంజెక్ట్ చేయబడుతుంది, మరియు పూర్తి భాగాలు అచ్చు నుండి బయటకు వస్తాయి.

ముగింపులో, ఇంజెక్షన్ అచ్చులను ఉత్పత్తి చేయడం అనేది సంక్లిష్టమైన మరియు ఖచ్చితమైన ప్రక్రియ, దీనికి జాగ్రత్తగా ప్రణాళిక మరియు వివరాలకు శ్రద్ధ అవసరం. అచ్చు డిజైనర్ తప్పనిసరిగా తుది భాగాన్ని ప్రభావితం చేసే అన్ని అంశాలను పరిగణనలోకి తీసుకునే డిజైన్ను రూపొందించాలి, మరియు అచ్చు కూడా ఖచ్చితమైన స్పెసిఫికేషన్లకు మెషిన్ చేయబడాలి. అయితే, సరైన రూపకల్పన మరియు ఉత్పత్తి ప్రక్రియతో, ఇంజెక్షన్ అచ్చులు అధిక-నాణ్యత ప్లాస్టిక్ భాగాలను సమర్థవంతంగా మరియు తక్కువ ఖర్చుతో ఉత్పత్తి చేయగలవు.