โดยปกติแล้ว เครื่องประกอบสำหรับเครื่องพ่นทริกเกอร์พลาสติกจะประกอบด้วยสถานีจำนวนมากซึ่งแต่ละสถานีจะดำเนินการที่แตกต่างกันในระหว่างกระบวนการประกอบ. ต่อไปนี้เป็นภาพรวมเกี่ยวกับวิธีการทำงานของเครื่องจักรดังกล่าว:

การขึ้นรูปพลาสติก: ส่วนประกอบหลักของเครื่องพ่นทริกเกอร์, เช่นภาชนะ, สิ่งกระตุ้น, และหัวฉีด, ถูกสร้างขึ้นครั้งแรกโดยใช้การฉีดพลาสติกหรือการเป่าขึ้นรูป. ส่วนประกอบเหล่านี้ผลิตขึ้นในปริมาณมากและป้อนเข้าเครื่องประกอบ.

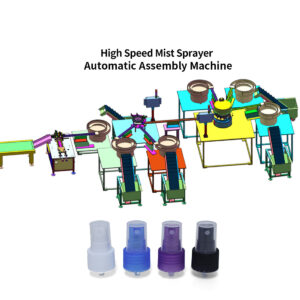

ส่วนประกอบที่ขึ้นรูปแล้วจะถูกส่งเข้าเครื่องประกอบโดยอัตโนมัติโดยใช้เครื่องป้อนแบบชามแบบสั่นสะเทือน, สายพานลำเลียง, หรือระบบหยิบและวางหุ่นยนต์. สิ่งเหล่านี้รับประกันว่าส่วนประกอบต่างๆ อยู่ในตำแหน่งที่เหมาะสมก่อนการประกอบ.

สถานีประกอบ: เครื่องประกอบมีหลายสถานีซึ่งมีการประกอบและประกอบส่วนประกอบต่างๆ. สถานีเหล่านี้อาจรวมถึง: ก. กำลังโหลดขวด: ขวดพลาสติกจะถูกถ่ายโอนไปยังสายพานลำเลียงหรืออุปกรณ์ติดตั้ง. ข. การแทรกทริกเกอร์: ใส่กลไกไกปืนเข้าไปในคอขวดแล้วยึดให้แน่น. ค. การประกอบหัวฉีด: ส่วนประกอบของหัวฉีด, รวมทั้งห้องหมุนวนด้วย, ฝาหัวฉีด, และปะเก็น, ติดตั้งเข้ากับกลไกทริกเกอร์. ง. การจีบ/การปักหลัก: กลไกไกปืนถูกจีบหรือตรึงไว้ที่คอขวดเพื่อสร้างการเชื่อมต่อที่ปลอดภัยและป้องกันการรั่วซึม. จ. ส่วนประกอบเพิ่มเติม: ขึ้นอยู่กับการออกแบบ, หลอดจุ่ม, ตัวกรอง, หรืออาจเพิ่มโอเวอร์แคปที่สถานีต่างๆ.

การตรวจสอบคุณภาพ: หลังการประกอบ, เครื่องพ่นทริกเกอร์ที่เสร็จแล้วอาจผ่านสถานีตรวจสอบคุณภาพ, เช่น การทดสอบการรั่วซึม, การตรวจสอบมิติ, หรือการตรวจด้วยสายตา, เพื่อให้แน่ใจว่าเป็นไปตามมาตรฐาน.

ขนถ่ายและบรรจุภัณฑ์: เมื่อสร้างและตรวจสอบแล้ว, เครื่องพ่นทริกเกอร์จะถูกถอดออกจากเครื่องและบรรจุเพื่อจัดส่งหรือดำเนินการต่อไป, เช่นการเติมของเหลวที่จำเป็น.

กระบวนการประกอบทั้งหมดเป็นแบบอัตโนมัติอย่างมาก, ด้วยแขนหุ่นยนต์, สายพานลำเลียง, และสถานีเครื่องมือที่แม่นยำซึ่งทั้งหมดทำงานควบคู่กันเพื่อให้มั่นใจในการประกอบที่มีประสิทธิภาพและสม่ำเสมอ. เครื่องจักรนี้มีจุดมุ่งหมายเพื่อรองรับการผลิตปริมาณมากโดยยังคงรักษาคุณภาพและลดความจำเป็นในการใช้แรงงานคน.