Лиття під тиском дозволяє виготовляти різноманітні вироби

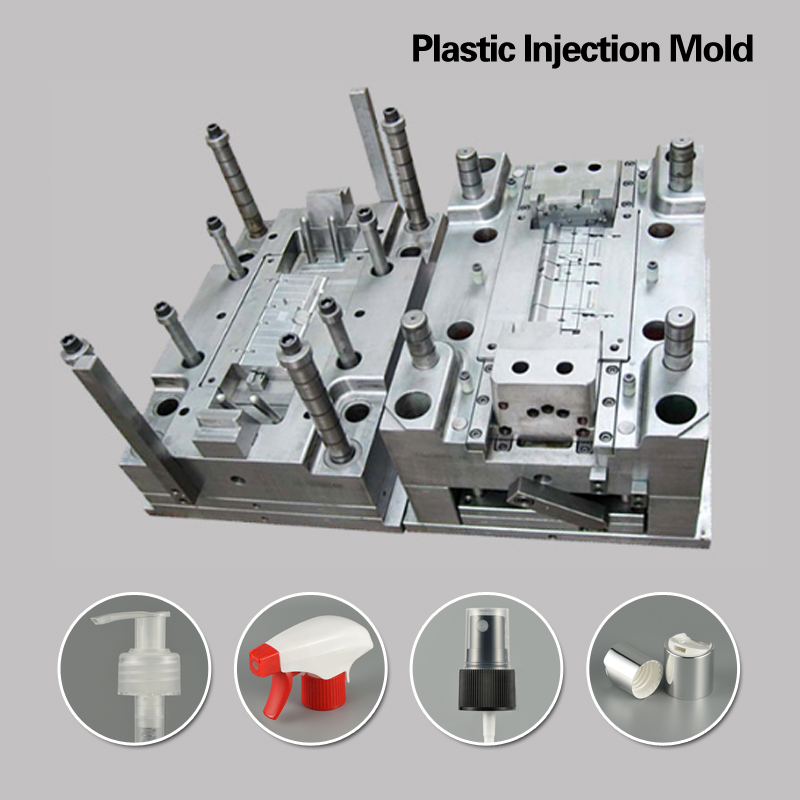

Засоби особистої гігієни: Лиття під тиском можна використовувати для виробництва таких виробів, як пляшки з шампунем, дозатори для мила, і насоси для лосьйону.

Чистячі засоби: Для виготовлення пляшок з розпилювачами можна використовувати прес-форми, тригерні розпилювачі, та інші види контейнерів для миючих засобів.

Упаковка косметики: Для виготовлення тюбиків туші можна використовувати прес-форми, футляри для губної помади, та інші види косметичної упаковки.

Упаковка аромату: Лиття під тиском можна використовувати для виробництва флаконів для духів, атомайзери, та інші компоненти упаковки ароматизаторів.

Загалом, лиття під тиском є широко використовуваним виробничим процесом у щоденній хімічній промисловості, оскільки це дає змогу виробляти великі обсяги продукції високої якості, послідовні продукти.

Процес виробництва прес-форм

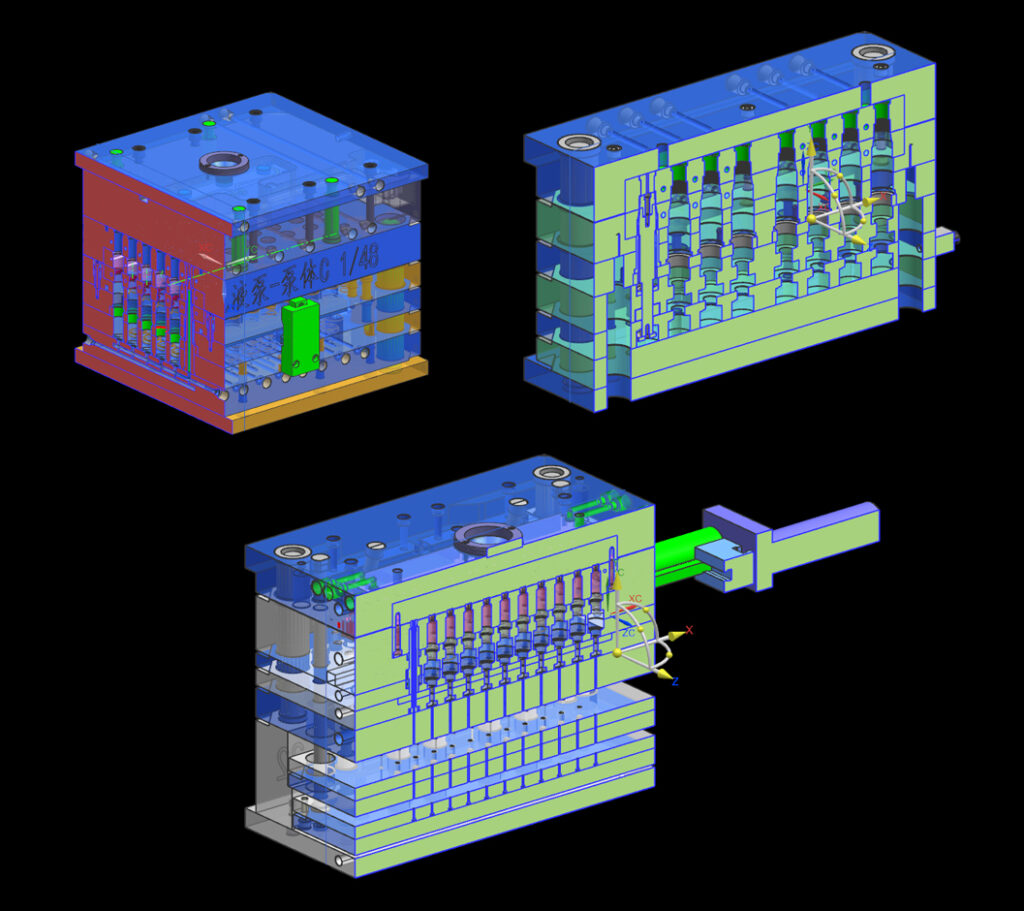

Крок 1: Проектування форми

Першим кроком у виробництві прес-форми для лиття під тиском є розробка форми за допомогою комп’ютерного проектування (CAD) програмне забезпечення. Дизайнер форми створить 3D-модель деталі, яка буде виготовлена, враховуючи такі фактори, як товщина стінки, розташування воріт, і матеріальний потік. Розробник форми також визначить розмір і форму форми, кількість порожнин (кількість деталей, які форма може виготовити одночасно), і будь-які додаткові функції, такі як канали охолодження.

Крок 2: Створення прототипу

Перед виготовленням остаточної форми, створюється прототип для перевірки конструкції та внесення необхідних коригувань. Прототип можна створити за допомогою різних технік, наприклад, 3D-друк або обробка з ЧПУ. Після того, як прототип буде випробуваний і затверджений, дизайнер форми може переходити до наступного кроку.

Крок 3: Виготовлення прес-форми

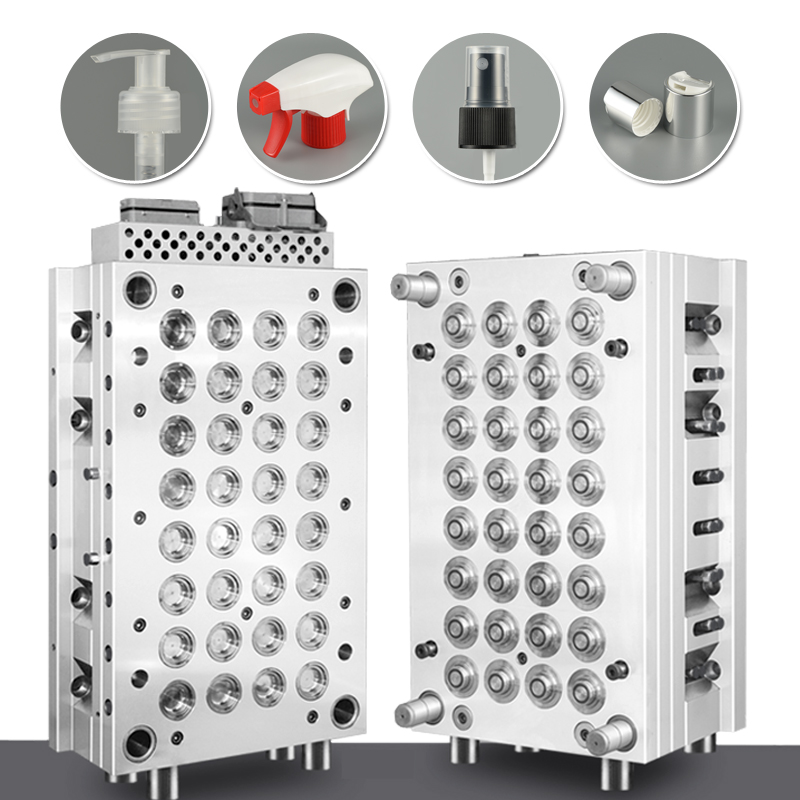

Прес-форма створюється шляхом механічної обробки порожнин форми та серцевин з металевого блоку, зазвичай алюміній або сталь. Цей процес можна виконати за допомогою верстатів з ЧПК або іншого обладнання для обробки. Потім форму полірують і доопрацьовують, щоб пластикові деталі, виготовлені за допомогою форми, були високоякісними.

Крок 4: Додавання компонентів

Після того, як форма оброблена та закінчена, такі компоненти, як виштовхувачі, литникові втулки, і напрямні штифти додаються до форми. Ці компоненти допомагають контролювати процес лиття під тиском і забезпечують правильне виготовлення пластикових деталей.

Крок 5: Тестування форми

Коли форма готова, його перевірено, щоб переконатися, що він працює правильно. Це включає введення розплавленого пластику в форму та виготовлення тестової деталі. Потім тестову частину перевіряють, щоб переконатися, що вона відповідає специфікаціям конструкції та стандартам якості.

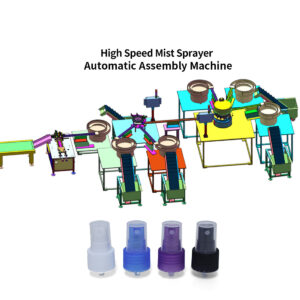

Крок 6: Масове виробництво

Після того, як форма була протестована та затверджена, його можна використовувати для масового виробництва. Форма встановлюється в машину для лиття під тиском, і машина налаштована на виготовлення потрібної кількості деталей. Пластик вводять у порожнини форми, і готові деталі викидаються з форми.

На закінчення, виробництво прес-форм для лиття під тиском є складним і точним процесом, який вимагає ретельного планування та уваги до деталей. Розробник прес-форми повинен створити проект, який враховує всі фактори, які впливатимуть на кінцеву частину, і сама форма повинна бути оброблена відповідно до точних специфікацій. Проте, з правильним дизайном і виробничим процесом, прес-форми для лиття під тиском можуть ефективно та економічно виробляти високоякісні пластикові деталі.