Một máy lắp ráp máy phun kích hoạt bằng nhựa thường bao gồm nhiều trạm, mỗi trạm thực hiện một nhiệm vụ riêng biệt trong quá trình lắp ráp. Dưới đây là tổng quan về cách thức hoạt động của một cỗ máy như vậy:

Khuôn nhựa: Các thành phần chính của máy phun kích hoạt, chẳng hạn như thùng chứa, cò súng, và vòi phun, được tạo ra đầu tiên bằng cách ép nhựa hoặc đúc thổi. Các linh kiện này được sản xuất với số lượng lớn và cung cấp vào máy lắp ráp.

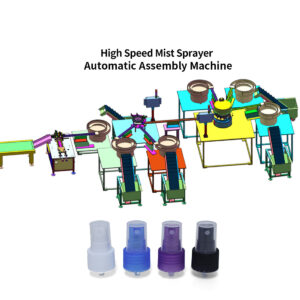

Các bộ phận đúc được tự động cung cấp vào máy lắp ráp bằng cách sử dụng bộ cấp liệu bát rung, băng tải, hoặc hệ thống robot gắp và đặt. Những điều này đảm bảo rằng các bộ phận được định vị thích hợp trước khi lắp ráp.

trạm tập kết: Máy lắp ráp có nhiều trạm để tập hợp các bộ phận lại với nhau và lắp ráp. Các trạm này có thể bao gồm: Một. Nạp chai: Chai nhựa được chuyển tới băng tải hoặc thiết bị cố định. b. Chèn trình kích hoạt: Chèn cơ chế kích hoạt vào cổ chai và cố định nó. c. Lắp ráp vòi phun: Các thành phần vòi phun, bao gồm cả buồng xoáy, nắp vòi phun, và miếng đệm, được trang bị cơ chế kích hoạt. d. Uốn/đóng cọc: Cơ cấu kích hoạt được uốn hoặc cọc vào cổ chai tạo sự kết nối chắc chắn và không bị rò rỉ. e. Các thành phần bổ sung: Tùy thuộc vào thiết kế, ống nhúng, bộ lọc, hoặc overcaps có thể được thêm vào tại các trạm khác nhau.

Kiểm tra chất lượng: Sau cuộc họp, máy phun kích hoạt thành phẩm có thể đi qua trạm kiểm tra chất lượng, chẳng hạn như kiểm tra rò rỉ, kiểm tra chiều, hoặc kiểm tra trực quan, để đảm bảo chúng phù hợp với tiêu chuẩn.

Bốc dỡ và đóng gói: Sau khi xây dựng và kiểm tra, bình xịt kích hoạt được lấy ra khỏi máy và đóng gói để vận chuyển hoặc xử lý tiếp, chẳng hạn như đổ đầy chất lỏng cần thiết.

Toàn bộ quá trình lắp ráp được tự động hóa cao độ, với cánh tay robot, băng tải, và các trạm dụng cụ chính xác, tất cả đều hoạt động song song để đảm bảo lắp ráp hiệu quả và nhất quán. Máy được thiết kế để xử lý khối lượng sản xuất lớn trong khi vẫn đảm bảo chất lượng và giảm thiểu nhu cầu lao động thủ công.